臺灣淡水區2019捏合機產品展會

捏合機常見出料方式有翻缸傾倒式、底閥下出料式和螺桿擠壓出料三種,丁基熱熔膠的成品膠粘度范圍2000cps(150℃)-150000cps(200℃),可設計采用螺桿擠壓式出料,根據出料連接及效率要求,我們擬定為3T/H,我們采用直徑250mm的機加工螺桿,采用漸變式螺距180-120mm,

值,都是基于熔體輸送理論,針對丁基型熱熔膠粘度為范圍2000cps(150℃)-150000cps(200℃),由于捏合機的螺桿主要功能是輸送,一般長徑比較小,螺桿與桶壁的間隙也比較大(1mm),一般單螺桿擠出機0.220-0.394mm,根據國產單螺桿擠出機的一些數據統計,得出一個估算擠出機功率的公式 ,這里D代表螺桿直徑,k為系數,n為螺桿轉速,根據目前單螺桿行業生產和統計,對系數,當D<90mm時,k取0.00354,當D>90mm是,k取0.008,在捏合機行業,因螺桿長徑比較小(一般1:4-6,單螺桿擠出機1:7-25),螺桿與桶壁間隙大,擠出阻力較小,根據恩索公司在多年制造和試驗過程中推算得知,當D>120mm時,k取0.0007(已計入1.5倍的安全系數);我們將相關數據代入計算 ,考慮功率損耗,因此選用30KW的驅動功率較為安全可靠。

摘要:從理論依據出發,準確計算捏合機驅動功率,依據槳葉及螺桿構型等設計要領,擺脫了傳統捏合機生產需要依據經驗設計的盲目性

一般來講,捏合機的驅動功率跟攪拌物料的粘度和物料流量有關,一般廠家都是根據經驗所得。恩索公司經過多年的研究發現,這里是有一套完整的理論計算公式的。

我們以恩索公司代表客戶波士膠芬德利一臺制造丁基熱熔膠產品2000L-160kw的捏合機為例來驗算一下:經過以上公式我們推算可得出2000L捏合機SIGMA槳的構型參數A大約為(計算依據:一臺2000L捏合機配置55kw電機,轉速40RPM,物料粘度為500ps的成熟配置機型),計算出 =18.96,依據丁基熱熔膠粘度極限范圍 為1500ps,轉速最高速為40RPM,反推算出波士膠2000L捏合機,投料量1500KG的情況下所需功率為52kw,考慮功率損耗及投料初期因素值系數,這里取2.0,計算得出所需功率大約為,104kw,再考慮到1.5倍的安全系數約為156kw,因此配置160KW的主電機的能夠滿足要求的,且達到1.5倍以上的安全系數,能夠滿足高強度的生產工藝要求;

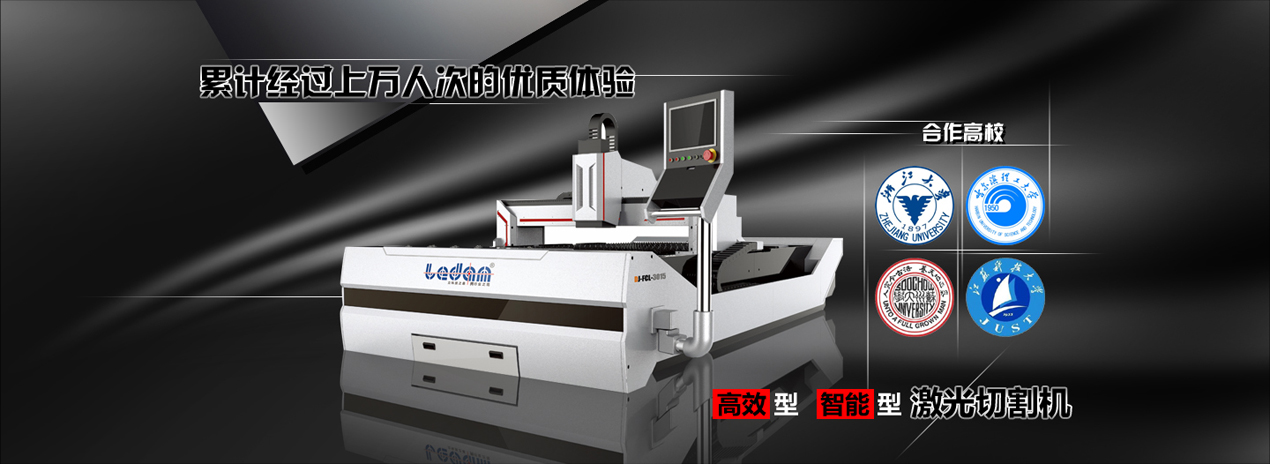

質量是一個企業的生命,作為捏合機的生產跟許多機械產品一樣,按圖加工和驗收是關鍵,母機,即加工設備的精度也是保證加工件精度的關鍵,我們通過下圖來了解下恩索公司的質量控制方案:

隨著科技的發展,捏合機的用途越來越廣,對捏合機的技術要求也越來越多,于是不同型號的捏合機隨之誕生。通常來說捏合機是由一對互相配合和旋轉的葉片(通常呈Z形)所產生強烈剪切作用而使半干狀態的或橡膠狀粘稠塑料材料能使物料迅速反應從而獲得均勻的混合攪拌。該機是各種高粘度的彈塑性物料的混煉、捏合、破碎、分散、重新聚合各種化工產品的理想設備,具有攪拌均勻、無死角、捏合效率高的優點。廣泛應用于高粘度密封膠、硅橡膠、中性酸性玻璃膠、口香糖、泡泡糖、紙漿、纖維素、亦用于電池、油墨、顏料、染料、醫藥、樹脂、塑料、橡膠、化妝品等行業。

摘要:本文簡述了BMC模塑料的混合原理,介紹了雙臂捏合機的三種攪拌槳葉的結構與形式,推薦使用180° 單螺旋式和班布里(Banbury type)型式的槳葉更能適應高強度的分散、高效率的混和、最少玻纖損傷的BMC模塑料的制備要求。

PVC 100; 三鹽 2.0;二鹽 1.0;Pbst 0.8;DOP 20;CaCO3 30;Hst 0.5;Wax 0.5。

,